A boa notícia é que é possível duplicar uma engrenagem com materiais de baixo custo e sem envolver equipamentos caros. Em resumo, a duplicação de uma engrenagem envolve fazer um molde com a engrenagem disponível e depois preencher o molde com resina. Eventualmente pode ser necessário modificar o tamanho do furo central. Nesta seção abordaremos as técnicas para duplicar engrenagens e polias.

O silicone líquido

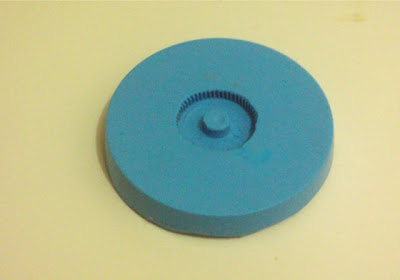

Em primeiro lugar é preciso conseguir um material para fazer o molde. Para isso a melhor opção é o silicone líquido. Este tipo de silicone é vendido com um endurecedor que deve ser misturado ao silicone nas proporções indicadas. Depois de algum tempo o silicone endurece e se transforma em uma borracha flexível. O silicone pode ser encontrado em casas que vendem materiais para artesanato e/ou pintura artística, também não é difícil de encontrar para venda on-line pela internet. Neste caso, faça buscas por “borracha de silicone” ou “silicone líquido”. A cor do silicone indica a sua dureza (ou flexibilidade) depois de curado. Os mais indicados para moldar engrenagens são o branco e o azul. Existem também silicones capazes de suportar alguns metais derretidos (silicone vermelho ou marrom), mas são bem mais caros. O silicone azul utilizado neste projeto pode ser encontrado por um preço que varia de R$ 22,00 a R$ 30,00 o litro (preços de 2011). Um litro é suficiente para fazer vários moldes, considerando que cada molde usa cerca de 100 ml de silicone. A figura 34 mostra o silicone utilizado neste projeto.

|

Figura 34: Silicone líquido azul e endurecedor |

O molde

Para fazer o molde, consiga um recipiente de plástico não muito fino. Um plástico muito fino pode deformar e atrapalhar a modelagem. Também é importante que tenha o fundo plano. Recipientes de plástico com tamanhos e espessuras variadas podem ser encontrados facilmente em lojas de materiais para festas.

Para conseguir engrenagens de boa qualidade, também vai ser necessário dispor de uma superfície bem nivelada. Uma boa dica é fazer uma mesa niveladora. É bem simples e evita vários problemas depois. Pode ser feita com um pedaço de madeira lisa e quatro parafusos com suas respectivas porcas. Faça furos nos cantos da madeira no diâmetro dos parafusos e fixe as porcas alinhadas com os furos. Assim os parafusos podem ser rosqueados para cima e para baixo até que a madeira fique bem nivelada. A figura 35 mostra a mesa niveladora feita para este projeto.

|

| Figura 35: Mesa niveladora |

Use uma fita adesiva dupla face para fixar a engrenagem no fundo do recipiente plástico (figura 36). Fitas bem finas dão um resultado melhor, existe uma fita dupla face de borracha que é usada para fixar quadros na parede, essa não é indicada porque é muito grossa e cria sulcos no molde que acabam atrapalhando a modelagem. O outro tipo de fita é uma fita adesiva comum com adesivo dos dois lados, pode ser facilmente encontrada em papelarias e é bem mais barata.

|

| Figura 36: Recipiente para o molde com a engrenagem fixada no fundo |

Dica: Se o silicone ficou algum tempo armazenado, o que com certeza é o caso quando você acaba de comprar um pote, ele tende a se depositar no fundo do pote. Antes de usar, é uma boa idéia misturar misturar bem o silicone com um pedaço de madeira para deixa-lo mais homogêneo, inclusive raspando bem o fundo do pote, você vai perceber que o silicone no fundo do pote é muito mais denso que o que está na superfície.Depois de fixar a engrenagem no fundo do recipiente, coloque-o em uma superfície nivelada ou na mesa niveladora e faça a mistura do silicone com o endurecedor. Para o silicone usado neste projeto, a medida que deu melhores resultados foi duas tampinhas de endurecedor para 100 ml de silicone. É preciso cuidado para não produzir muitas bolhas no silicone enquanto estiver misturando, fazendo movimentos lentos e suaves. Também é importante misturar bem o silicone com o endurecedor, raspando as laterais e o fundo do copinho para misturar o silicone que fica aderido às paredes do recipiente. Depois de misturado, algumas pancadinhas no fundo do copinho ajudam a fazer subir as bolhas que estiverem no silicone. Essa operação não deve demorar mais do que dois minutos, depois de misturado com o endurecedor, o silicone começa a endurecer rápido e é importante que ele seja despejado no molde enquanto ainda está bem líquido para que forme uma superfície nivelada na parte de cima.

Dica: Depois de despejar o silicone no copinho medida e antes de misturar o endurecedor (perceberam que eu negritei, inclinei e sublinhei a palavra antes né?), deixar o copinho descansar por alguns minutos vai fazer com que boa parte das bolhas que estiverem la dentro subam e estourem na superfície.

Despeje o silicone no recipiente de plástico e espere cerca de 3 horas para retirar o molde do recipiente e a engrenagem do molde (Figura 37). A cura completa só acontece depois de 24 horas. É aconselhável esperar a cura completa antes de usar a resina no molde ou ela pode aderir ao silicone, outra opção é usar algum desmoldante. Um desmoldante é uma substancia, geralmente em spray, que é colocada no molde para que a resina não grude nele. Existe um óleo de silicone em spray que é próprio para isso e é facilmente encontrado em lojas de ferramentas.

Importante: Não use recipientes de vidro para fazer o molde. O silicone adere ao vidro.

|

| Figura 37: Silicone no recipiente esperando a secagem |

Depois de seco, o silicone forma uma borda ligeiramente levantada devido à tensão superficial que existe enquanto está líquido. Essa borda deve ser retirada para garantir que o molde fique bem nivelado quando for colocada a resina. Com uma tesoura, corte as bordas conforme mostrado na figura 38.

|

| Figura 38: Bordas sendo cortadas para garantir bom nivelamento do molde |

|

| Figura 39: O molde depois de pronto |

A resina

Durante o desenvolvimento deste projeto foram testados vários tipos de resina. A mais fácil de conseguir é a resina de poliéster pré-acelerada. Essa resina é utilizada para fazer peças de fibra de vidro, então pode ser encontrada em qualquer loja de tintas e é bem barata. Mas infelizmente não serve para fazer engrenagens. Depois que seca apresenta uma retração bem significativa o que acaba alterando o diâmetro da peça. Além disso, a resistência mecânica dela é baixa, uma engrenagem feita com essa resina nem pôde ser testada porque caiu no chão e quebrou.

Também foi feito um teste com acrílico em pó auto-polimerizante, material utilizado pelos dentistas para fazer próteses. Este material é um pouco mais caro e mais difícil de encontrar já que só é encontrado em casas especializadas em materiais para dentistas. Tem uma excelente resistência mecânica e não tem o problema da retração como a resina de poliéster. O problema do acrílico em pó é que depois misturado com o líquido ele se transforma em uma pasta bastante densa e é difícil colocar a pasta no molde de borracha, preenchendo todos os detalhes sem deformar o molde que é bem flexível. Também é possível colocar diretamente o pó no molde e depois gotejar o líquido sobre ele. O problema dessa técnica é garantir que o líquido se espalhe por todo o pó de maneira homogênea. Se uma parte do pó não receber o líquido, não vai endurecer e a engrenagem será inutilizada.

Os melhores resultados foram obtidos com a resina epóxi. Não é uma resina cara (por volta de R$ 40,00 o litro – valores de 2011), tem uma ótima resistência mecânica, não apresenta retração depois de seca e a mistura da resina com o endurecedor forma um líquido com uma viscosidade satisfatória para ser despejado no molde preenchendo todos os detalhes. O único problema é que é difícil encontrar estabelecimentos que vendam essa resina. Como não foi encontrada nos estabelecimentos da cidade, a opção foi comprar pela internet. Existem vários tipos de resina epóxi, o ideal é que seja um tipo com baixa viscosidade.

É preciso muito cuidado ao manipular a resina epóxi. Use jornais velhos para evitar que respingos possam atingir a superfície de trabalho e palitos de sorvete e copinhos descartáveis para fazer a mistura, esta resina depois de seca é extremamente dura e os respingos não saem facilmente.

Uma superfície nivelada também é importante no momento de preencher o molde com a resina, então antes de fazer a mistura coloque o molde na mesa niveladora. A resina epóxi é razoavelmente lenta para secar, demora pelo menos 5 horas para que possa ser retirada do molde, mas só atinge o máximo da sua resistência mecânica depois de 24 horas.

Câmara de secagem

A temperatura e umidade do ar influenciam bastante no processo de cura da resina. O ideal é um ambiente seco e ligeiramente aquecido, isso acelera a secagem e melhora a resistência da engrenagem. Não é difícil fazer uma câmara de secagem para a resina, é basicamente uma caixa de madeira com uma lâmpada incandescente de 40W dentro dela. Na falta de uma caixa de madeira apropriada, uma câmara de secagem usando uma prateleira de armário foi improvisada para este projeto, conforme mostrado na Figura 40.

Resista à tentação de colocar o dedo na resina para verificar se está seca, antes de secar a resina fica em um estado gelatinoso e a pressão do dedo pode deformar a engrenagem. Use as sobras da mistura para deixar uma porção à parte como controle.

|

| Figura 40: Câmara de secagem improvisada em um armário |

O furo central

Se for possível encontrar uma engrenagem que tenha o diâmetro, o tamanho e numero de dentes correto para seu projeto e, além disso, tenha também o furo central na medida correta para o eixo onde a engrenagem será fixada, parabéns, considere-se com sorte. Mas eventualmente acontece de a engrenagem não ter um furo central na medida correta. Se for um furo pequeno e você precisa de um furo maior, talvez seja possível aumentar o furo com uma broca apropriada. Mas se o furo não for tão pequeno assim e você precisar aumentar o tamanho dele, vai acabar descobrindo que é muito difícil aumentar seu diâmetro mantendo o furo exatamente centralizado na engrenagem. E uma engrenagem com o furo fora de centro, mesmo que ligeiramente, fica inutilizada. Uma situação parecida ocorre quando a engrenagem tem um furo maior do que o necessário, nesse caso não há como diminuir o diâmetro dele. A solução, tanto para um caso quanto para o outro, é eliminar o furo e fazer outro.

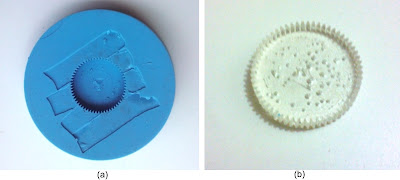

Para eliminar o furo é bastante simples, basta cortar o pino central do molde e moldar a engrenagem sem o furo, como mostrado na Figura 41. Já para fazer o novo furo é bastante mais complicado, especialmente porque o furo precisa estar muito bem centralizado na engrenagem.

|

| Figura 41: (a) Molde com o pino central retirado (b) A engrenagem depois de pronta |

Esquadro de centrar

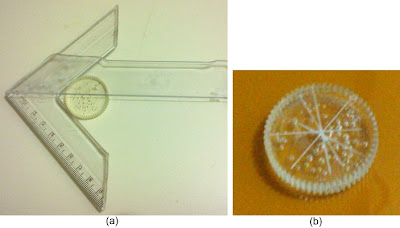

O problema de fazer o novo furo é como determinar a posição exata do centro da engrenagem. Existe um tipo de esquadro que é próprio para marcar o centro de uma peça circular, o esquadro de centrar, mas é muito difícil de ser encontrado e costuma ter um preço proibitivo. Felizmente, não é difícil fazer um esquadro de centrar caseiro com um custo muito baixo.

Só é necessário dispor de um esquadro de desenho triangular comum, do tipo com ângulos de 45º e 90º. O primeiro passo é cortar o lado do esquadro que tem os ângulos de 45º (hipotenusa). Em seguida a parte cortada deve ser posicionada e colada de modo que um dos ângulos de 45º divida o ângulo de 90º na metade, conforme mostrado na figura 42.

|

| Figura 42: (a) Esquadro de desenho cortado (b) Depois de posicionado e colado |

|

| Figura 43: (a) Engrenagem posicionada no esquadro (b) Depois de riscada |

Links úteis

Aqui alguns links muito bons pra quem quiser se aprofundar mais:

Resina

1) Um breve mas bem completo resumo sobre tipos de resina e suas aplicações e características. Também tem um FAQ com informações bem importantes pra quem quiser fazer peças mais bem acabadas:

http://www.fazfacil.com.br/reforma-construcao/resinas-poliester-epoxi/

Silicone

1) Informações acessíveis e úteis sobre tipos de silicone e suas aplicações:

http://www.fazfacil.com.br/materiais/silicone.html

Índice

2) Visão geral do projeto3) Fonte de alimentação para testes de bancada

4) A porta paralela

5) Motores de passo

6) Montagem dos circuitos

7) Montagem do robô

8) Alimentação

9) Software de navegação

10) Conclusão

Apêndice - Duplicando polias e engrenagens

Ótimo o tutorial, e me evitou gastar um bom dinheiro.

ResponderExcluirMuito obrigado!

Meus parabéns pelo trabalho. Em breve estarei duplicando engrenages e polias que tanto necessito. Sei trabalhar com a resina epoxi e fibra de vidro. Sobre a resina poliester não aconselho o uso em material plástico, porque durante a catalização há aumento de temperatura - 60º a 70º. 04/04/2013. Paulo

ResponderExcluirGostei da explicação acima. - Meus parabéns pelo trabalho eficiente e com detalhes.

ResponderExcluirParabéns pelo tutorial, muito esclarecedor. Se me permite uma contribuição, uma mesa niveladora com apenas três"pezinhos" é bem mais fácil trabalhar.

ResponderExcluir